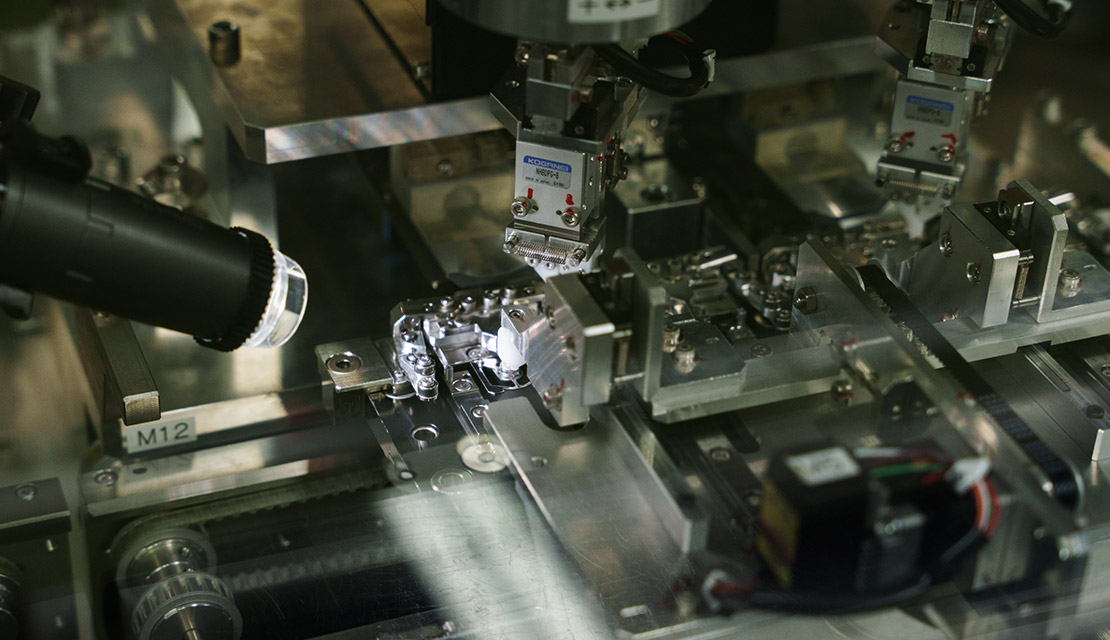

お手やハイタッチなど、aiboの可愛らしいしぐさと躍動感に満ちた動きは、ソニーが開発した新型アクチュエーターやセンサー、モーターによって実現。それらを正しく動作するのにソニーグローバルマニュファクチャリング&オペレーションズ(SGMO)の高度な調整技術が活かされています。中でも間接部分に使われているアクチュエーターは、自社開発のロボット設備で生産。手組みと自動機を組み合わせて、技術的に難しい生産を「いかに精度良く、品質高く作るか」を使命に、aiboに「命」を吹き込んでいます。

ソニーが生まれる現場

愛らしさが生まれる

aiboのふるさと

aiboを生み、生涯守り抜く

また、aiboがケガや病気をしたときに治療・入院を行うaiboクリニックを運営。定期的な健康診断・aiboドックも受け付けています。aiboクリニックのコールセンターでは、治療を終えたaiboのオーナーさまより多数の感謝の手紙をいただいています。

aiboを生産するSGMO幸田サイト、幸田サイトがある愛知県幸田町はaiboのふるさとです。aiboのオーナーさま・ファンの皆さまの期待に応えるとともに、地域の皆さまと魅力ある町づくりにも取り組んでいます。

どこまでもクリアで

上質な”音”をめざして

至極の“音”を追求する、プロフェッショナル

ソニーの名前の由来となった言葉の一つが、「音」を意味するラテン語の「SONUS(ソヌス)」。

ここに表されるように、オーディオはソニーを象徴するカテゴリーの一つです。

“音”にこだわり、原音を忠実に再現した高音質で、圧倒的音楽体験をもたらすソニ―のヘッドホン。

SGMOはソニーの“音”づくりをものづくりで支えています。

-

- 没入感を高める微細な音づくり

- デザイン性と機能性を兼ね備えたヘッドホンの実現に向け、高い専門性を持つエンジニアが設計段階から多数参画。SGMOが得意とするシミュレーション技術をメカ強度、装着性などの解析に活用し、設計効率の向上に寄与しています。

また、部品の材質、(音が聞こえる)穴の位置・大きさ等、わずかな違いで音に大きな差が出るため、熟練の技を持つエンジニアが実際に音を聴きながら、絶妙な加減を調整する音響設計も担い、至極の音を創り出しています。

-

- 限りなく小さく、軽く

- 耳に入れられるほど小さい筐体の中に多くの機能を盛り込むため、超小型基板に極小部品を高密度に搭載し、その基板を重ねた積層実装や、筐体に直接電極や回路などを形成するMID(Molded Interconnect Device)実装を導入。もはや”ハンダで基板に部品を固定”という概念を越えた、新しい実装技術の開発に取り組んでいます。

これらの技術に裏打ちされた提案力・課題解決力は、新たな商品構想においてデザインの自由度や機能面の充実度を高め、いち早い市場への投入にもつながっています。

-

- どこで作っても“ソニー品質”

- 高品質な製品を安定的に生産できるよう、SGMOは世界中のヘッドホン生産工場に対し、技術支援のほか、検査手法や検査機器のリファレンスを展開しています。

またヘッドホンの異音検出においてデータで良否を自動判定できる仕組みを確立。どこで作ってもばらつきのない評価で商品性能を担保しています。

-

- 音の“要”ドライバーユニットを完全自動化生産

- わずか数ミリの厚さに高度な技術が詰め込まれたドライバーユニットの生産は、肉眼では見えないほど小さい部品の組みつけなど、人では難しい生産の完全自動化を実現。

また聴感検査(異音の検出)をAIで判定するなど、組立から調整検査まで、データを駆使した自動化システムならではの圧倒的な高品質と高生産性を誇っています。

これらを可能にする背景には、最適な生産プロセスの構築、ミクロン単位での設備調整、さらには大量生産においても高精度を維持する技術の作り込みがあり、それこそがSGMOの最大の強みです。

IoTと自動化技術で

世界をつなぐ

自動化技術・ロボット技術を海外へ

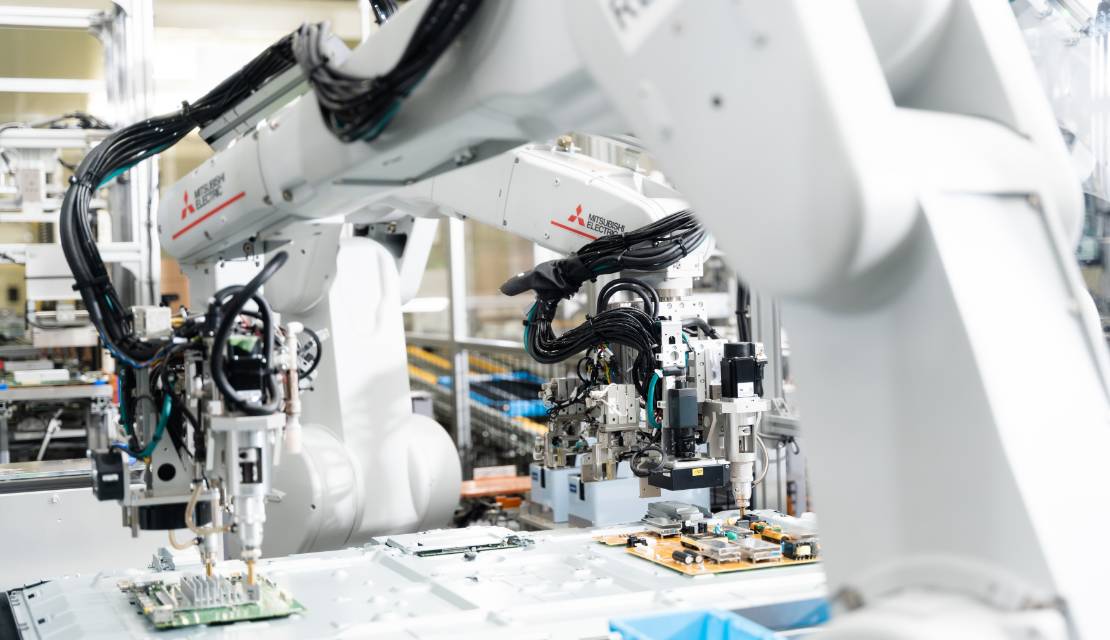

「いつでも・どこでも」「高品質・高効率」で、「安定生産」できるものづくりをめざし、SGMOの総合力により確立したブラビア完全自動化ライン。ここで培った高度な自動化技術、ロボット技術は、テレビを生産するソニーの海外工場へ受け継ぐとともに、他のカテゴリーの生産にも展開し、さらなる進化を続けています。

-

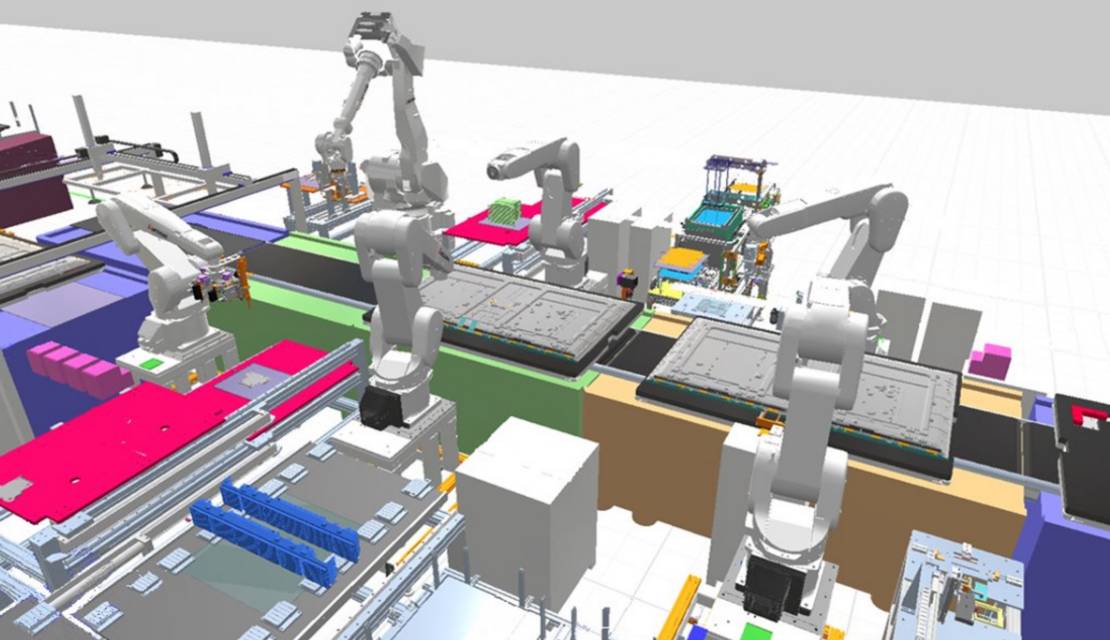

- デジタルツインに向けた技術支援

- 自動化工程の構築には、シミュレーション技術を活用し、魅力ある商品性とロボットでの作りやすさを兼ね備えた製品構造や部品仕様を検討。また、仮想空間上に生産ラインを構築し、起こり得る問題を事前に設計へフィードバックすることで、実際の生産工程を円滑に稼働できるよう支援しています。

-

- ロボット技術を自社開発

- 組立の”要”となるハーネスなどの柔軟物を扱う作業や、完成したテレビや付属品を梱包する作業など、難易度の高い作業にはソニーが自社開発したロボットハンドを使用しています。

-

- グローバルなデータ連携プラットフォームを構築

- 生産現場のさまざまなデータを収集し、可視化する仕組みを導入。国内外の工場の生産状況をモニタリングしながら変化を捉え、品質や歩留まりなどの生産性を高めています。

ソニーのものづくり全体のデータ連携と見える化をめざし、技術開発に取り組んでいます。

大切な命を預かる医療現場に、

確かな品質を

技術を活かし、医療へ貢献

世界の医療への貢献をめざすSGMOでは、電子機器製造で培ったソニーの技術を活かし、

医療用モニター、プリンター、フローサイトメーター、マイクロ流路チップ(※)等の医療機器・医療研究用機器を開発・生産しています。

※髪の毛と同じくらい、あるいはそれより細い管路を組み合わせて、その中で極微量の物質を反応させたり、分析したりする部品

-

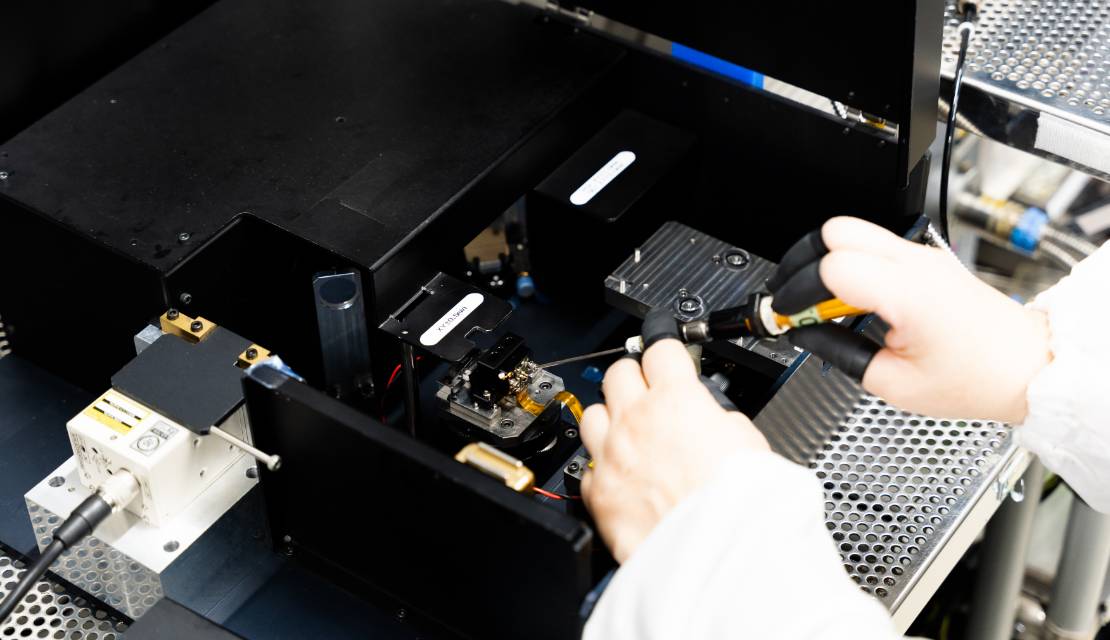

- 繊細なフローサイトメーターを実現するために

- フローサイトメーターは、蛍光試薬で染色された細胞にレーザー光を照射し、細胞の特性を解析する装置で、免疫学やがん、再生医療などの細胞研究や医薬品開発などに広く活用されています。電気回路、ソフトウェア技術、メカトロ技術を用い、数万点の部品を組み合わせることで実現。市場を知るソニーの設計者と製造を知るSGMO設計者で混成チームを作り、設計から製造導入まで一体となって取り組んでいます。

-

- 勘と経験をデータ化し、生産性・品質を高める

- 製造工程における組立および調整検査は、人のスキルによるところが大きい中、熟練者の勘と経験をデータ化し、自動化設備や治具を開発。高生産性・高品質を実現しています。

- また、商品出荷後のカスタマーサービスやサステイニング業務まで幅広く担当し、研究者や医薬品開発者の業務を継続的にサポート。そこで得られた情報を、設計や製造に素早くフィードバックすることで、品質向上につなげています。

-

- 日本政府から「人工呼吸器生産支援」の要請

- 新型コロナの感染拡大時には、日本政府から「人工呼吸器生産支援」の協力要請をうけ、アコマ医科工業(株)とタッグを組み、わずか2ヵ月で500台を生産しました。

- 2023年には、セルアイソレーションシステム「CGX10」の生産を開始し、細胞治療の先端医療医薬品/再生医療に関連する研究、プロセス開発に貢献することを計画しています。

- 私たちはソニーの技術で、医療の分野でも社会に貢献していきます。

ソニーレンズ、Gマスター™ に

魂を込める匠の技

ソニーのレンズ生産を一貫して担う

SGMOはGマスターをはじめとするソニーのデジタル一眼カメラ「α™ (Alpha™)」用の交換レンズやレンズ部品、「Xperia™」や医療機器に搭載するレンズユニットなど、ソニーのレンズを生産する国内唯一の会社。さらにレンズ金型の超精密加工、光学設計・光学測定、生産プロセス開発から生産設備開発までを一貫して担い、きわめて高い精度が求められるソニーのレンズを確かなものづくりで支えています。

-

- 光学部品の要素技術開発

- Gマスターのキーエレメント「超高度非球面 XA(extreme aspherical)レンズ」は、高度な成形技術の確立により、光を効率よく集められるだけでなく、レンズ本体の大幅な小型化にも貢献。また、レンズの光学性能を高める独自の光学測定技術によって専用の測定器を開発し、そこから得たデータを活用することで高品質およびスキルレス化を実現しています。

-

- 匠の技と自動化

- 匠の技と自動化技術の融合で、高生産性と高品質を可能にし、安定して供給できる生産体制を整備。SGMOで構築した生産プロセスを海外の生産拠点に展開することにより、世界のカメラ市場における“αブランド”の確固たるポジション確立に大きく寄与しています。

-

- 選ばれるブランドとして

- 「Gマスター」は、α用の交換レンズブランドの中でも高い解像性能と美しいぼけ味を両立し、多くのお客さまに支持されているブランドです。私たちはソニーのレンズの未来に向けて挑戦しつづけます。

非接触ICカードで

便利で安心な生活を

スピーディかつタイムリーな市場供給を内製で可能に

駅の改札口で交通系ICカードをタッチしたり、コンビニエンスストアで電子マネーを利用したり。

いまや、日常の光景となっている“かざす便利”をつくりだしたのが、ソニー株式会社が開発した非接触ICカード技術方式「FeliCa™」です。

一枚のカードで多目的のデータを管理でき、リーダー/ライターとカードの間の処理は、暗号処理を含めてわずか0.1秒で完了。

高い信頼性と安定性を備え、快適で安全な生活をめざして社会インフラを支えています。

-

- 設備開発から量産まで

- SGMOは、FeliCaカードの生産設備開発から量産までを一貫して担っています。

カードはICチップ、アンテナなどの部品搭載面と、ラベル面を貼り合わせる構造。接着剤や樹脂の収縮率・強度を考慮し、ミクロン単位の調整により規格内の厚みにおさめるとともに、品質のばらつきを極限まで抑える生産オペレーションを構築しています。

内製だからこそ、ものづくり課題を独自の技術で解決し、品質および生産性向上を実現。過去から蓄積された膨大な生産データを次の設備開発へと活かすことで、常にブラッシュアップを図っています。

-

- お客さまの“安全”を預かるという使命感

- 生活インフラ・社会インフラとしての役割を担うFeliCaは、一般のソニー製品以上にトラブル時の対応に緊急性が求められ、出荷への影響を回避しなければなりません。

また、人口密度が高い地域の混雑した改札など、乗客の通過の遅れが重大トラブルにつながる可能性があるため、私たちは品質への高い意識と「お客さまの安全を預かる」という使命感を持って日々業務にあたっています。

-

- “便利”と“安心”を、次の時代へ

- 1997年に香港の交通機関で初めて採用されたFeliCaは、インバウンドの増加やキャッシュレス化が進む中、日常生活にますます欠かせないものとなっています。

ものづくりの技術を有するSGMOは、接着剤や外装材等の環境対応も積極的に進め、環境負荷の低減に取り組んでいます。今後も技術進化や環境変化にいち早く対応し、人々の“便利”と“安心”を支えていきます。

感動と興奮を

世界に届ける

- ソニーのゲームビジネスをものづくりでリードする

- 圧倒的没入感と臨場感で世界中のゲームファンを魅了している次世代ゲーム機『PlayStation®5』(PS5™)。SGMOは、この高性能・高スペックなPS5の生産および設計支援を行っています。

- 設計・設備開発・量産各プロセスに適した支援・提案を行うことでPS5の魅力ある商品性とものづくりを両立。最先端のロボットを導入した自動化ラインを構築して安定生産を実現し、プレイステーションのものづくりをリードしています。

- “ユーザーに最高の感動体験を届ける”ため、ソニー・インタラクティブエンタテインメントと一体となって取り組む、ものづくりへの真摯な姿勢とたゆまぬ研鑽。常に時代を先取りしてきたプレイステーションのイノベーションを、私たちのテクノロジーが支えています。